在内蒙古某露天铁矿,年近五十岁的王建国正熟练的驾驶着矿卡,每天要往返进出矿山超过20趟。“我们矿区的坡道坡度超过15°,以前开的矿卡是传统驱动系统,换挡时动力会中断一下,车就跟着停顿一下,稍有不慎,就会造成停车甚至溜车,所以必须要精准控制车辆保持挡位。不仅影响速度,精神也紧张。”王建国形容自己的工作状态不是在开车,而是在和变速箱打仗。这种高强度、高专注度的操作,不仅带来身体疲劳,更埋下安全隐患,要知道一旦发生生产事故,轻则车损人伤,重则矿山直接关停。

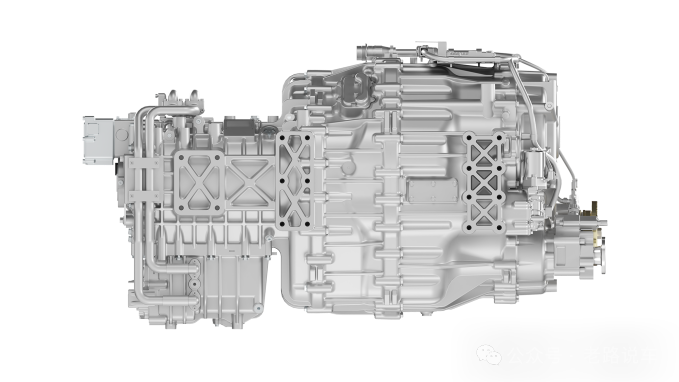

而换挡动力不中断技术的落地,彻底改变了这一局面。驾驶员不再需要精确控制换挡时机,动力系统在检测到负载变化、坡度升高或车速波动时,可自动完成多电机协同换挡,不会出现变速箱脱挡丢失动力以及制动失灵溜车现象,整个过程无声、无冲击、无顿挫。王建国说:“现在我只需要盯着前方路,油门踩稳,剩下的车自己会处理。”

这种“零干预”体验为用户带来了多重价值,首先驾驶员操作负担下降,大脑和身体疲劳度显著降低,连续作业时间可有效延长;其次安全系数提升,并联式双电机和多电机可做到多链路安全保险,车辆重载爬坡溜车风险趋近于零,事故率同比大幅下降;最后是经济性直接受益,由于避免了因换挡导致的减速和停车,车辆运行速度更高,同时能耗更低。

以新疆某矿区的130T宽体矿卡用户为例,该矿山为重载上坡场景,平均坡度6%,最大坡度达到了15%,往返里程约8km。车辆采用凯博易控eDMT驱动系统,作业平均车速15km/h,最高车速可达30km/h。经过10万km验证,车辆出勤率接近100%。不仅动力强劲、运行效率高,还进一步降低了运营成本。这种基于实际运营的反馈,正是对技术路线价值的最佳佐证。

更深远的影响在于,换挡动力不中断技术降低了对驾驶员经验的依赖。过去,矿山需长期培养“老司机”才能胜任高难度运输任务。如今,新入职员工经3天培训即可独立上岗。这不仅缓解了“司机荒”问题,也为矿山实现“无人化运输”奠定了操作基础。内蒙古呼伦贝尔海拉尔伊敏矿100台无人驾驶矿卡就是一个有力的佐证,它是国内唯一一个全面取消驾驶室的无人驾驶矿卡。车辆搭载凯博易控eDMT驱动系统,可实现全程自动挡运行,不需要锁挡,其作业车速是目前无人驾驶矿卡中最快的,达到了35km/h,大大提高了运营效率。

令人惊喜的还有,换挡动力不中断技术正在重塑全球矿山装备话语权。此前,海外厂商的矿卡因技术路线问题从不提及换挡动力不中断为核心性能参数,使得国际矿山用户长期认为“换挡顿挫”为正常现象,未形成对“动力零中断”的刚性需求。而当中国矿卡出口到海外市场后,客户普遍提出疑问:“为什么你们的车换挡时没有顿挫?”这不是技术咨询,而是标准认知的重构。目前,出口到几内亚、印尼、印度、泰国等地的换挡动力不中断产品运行良好。几内亚某大型露天矿采用换挡动力不中断技术后,运营效率显著提升。运输周期缩短,日产出增加,设备故障率下降,维护成本降低。用户反馈,该技术解决了传统动力系统的痛点,为矿山运营带来了实质效益。一位矿卡驾驶员在采访中说到:“我不再是机器的奴隶,而是系统的监督者。”这种从“体力劳动”到“智能监护”的角色转变,正在重塑矿山运营模式。

如今,当换挡动力不中断技术路线被大规模应用于海内外矿区、基建等作业场景时,我们看到的不仅是一家企业的成功,更是中国非道路装备智造的产业进阶。由此可以印证一个道理:只有真正了解用户使用需求,彻底解决用户核心痛点,才能有力推动行业的变革与升级。