2025年,中国矿山智能化进程迎来关键拐点,无人矿卡行业迎来爆发式增长。在内蒙古扎哈淖尔、伊敏、通辽,新疆哈密、准东等大型露天矿区,百台级无人驾驶矿卡集群已实现常态化运营,标志着无人矿卡从单点测试迈向规模化、系统化落地的新阶段。在这场变革中,动力系统作为矿卡的核心部件,其技术突破成为无人矿卡落地应用的基础。而动力系统的“换挡动力不中断”技术,已成为为无人矿卡“无停机、无等待、无断点”的关键一环。

传统有人驾驶矿卡的运输模式,本质上是“间歇式作业”:司机换班、意外停车、调度等待、故障停机,每一个环节都会造成运输链的断裂。据测算,单台矿卡日均有效作业时间不足18小时。在高密度、长距离、重载荷的矿山运输场景中,这种“断点”被无限放大,成为制约矿山效率提升的天花板。

为了提高开采效率,降低矿山人力和物力的投入成本,国家大力倡导智能化矿山的发展,推动各种设备的升级换代。2024年4月,多部门联合发布《关于深入推进矿山智能化建设促进矿山安全发展的指导意见》,强调将智能化装备和系统常态化运行率纳入矿山智能化建设评价关键指标,推动矿山生产少人化、无人化。

要想实现无人驾驶,首先需要矿卡能精准的动起来、停下来,靠谱的动力系统是刚需。之前部分厂商生产的矿卡挡位较少,且无法直接控制挡位,就会出现重载爬坡动力不足,甚至爬不上坡停车后溜的危险情况。要知道车辆一旦发生意外,抛开基础的赔偿和维修不说,安全事故对矿山运行会带来很大影响,有可能直接影响到后续的生产。而换挡动力不中断技术可谓生逢其时,它不光能保证车辆上坡时换挡动力连续,下坡时也能确保制动回收的动力不中断,为矿山安全转型提供有力支撑。

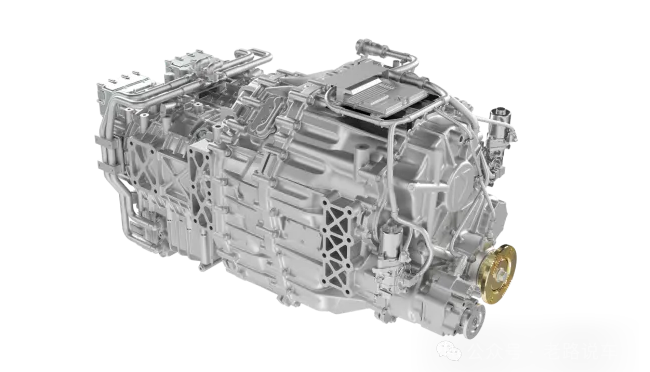

在内蒙古伊敏矿,100台无人矿卡正在24小时全天候不间断作业。在投入运营的8个月时间里,矿卡重载运行速度由原来的25km/h提升至35km/h,单圈作业时间压缩5-8分钟,单车日均作业量增加6-8车,运输效率提升30%以上。而这些无人矿卡,搭载的正是拥有换挡动力不中断技术的凯博易控eDMT驱动系统。值得一提的是,内蒙古伊敏矿冬季气温低至-40℃,对无人矿卡是严峻的考验。凯博易控eDMT驱动系统经过针对设计和优化调校,可轻松抵御-40℃的极寒气候,确保矿卡正常运行。

除了生产安全与效率大幅提升,无人矿卡在节能减排、减人降本方面同样优势明显。据测算,在伊敏矿区,百台矿卡每年可免除柴油消耗超1.5万吨,减少二氧化碳排放4.8万吨,相当于在矿区周边植树218万棵。而在用户最为关心的成本上,以6km运距为例,百台无人矿卡每年可完成2450万m?剥离任务,单方运营成本约为6.53元,相比外包运输单位剥离单价7.02元优势明显。同时运输效能超过人工值的120%,可减少136名驾驶员,每年节省人工成本2720万元,这一成绩着实令人惊喜。

如此看来,在矿山“减人”和“降耗”的大趋势下,换挡动力不中断技术,已成为无人矿卡规模化落地的“必需品”。它不仅解决了无人驾驶场景下的特殊需求,更推动了整个矿业运输系统的智能化升级,将“连续作业”从理想变为现实,为行业带来了效率、安全和成本的全方位升级。(企业投稿)