无人纯电矿卡与挖掘机协同作业中

一月初,行业协会发布了《2025年工程机械市场指数报告》,其中对主要产品的平均工作时长作了统计:非公路矿用自卸车以年均1716小时,高居榜首。

数据看似枯燥冰冷,却能直观反映行业真实现状。

在国内露天矿山运输领域,以非公路宽体自卸车为主导的矿卡市场,展现出需求韧性强、作业连续性好等突出特点。

回顾2025年,国内无人驾驶矿卡市场迎来了一轮爆发式增长,呈现出 “新增品牌多、项目落地多、设备投放多” 的“三多”景象。

根据国家矿山安全监管部门发布的最新数据,截至2025年底,全国已有超过3100台无人驾驶矿卡投入常态化运营。

去年5月15日,坐标内蒙古华能伊敏露天矿,一场深刻的产业变革在此震撼上演:100台纯电动无人驾驶矿卡完成交付验收,正式投入规模化生产运营。

该项目成功落地运行,开创了多个行业纪录:单矿部署规模最大、技术集成度最高、零碳智能运营最前沿等。

截至2026年1月28 日,这支由百台无人换电矿卡组成的“零碳矿卡集群”,已持续运行258个昼夜,作业效率达到有人驾驶的120%。

从主流媒体近期报道中,一组组运营数据清晰展现了高效有序的生产节奏:每日保持22小时稳定运行,出勤率持续超过90%,单日剥离量突破10万m?,累计完成剥离总量更是跨越1000万方大关,用扎实的成绩诠释了电动矿卡高可靠性。

这一亮眼业绩的取得,得益于一套高效可靠的电驱系统,提供持续稳定的动力支撑。

电驱系统作为新能源矿卡的动力“引擎”,其重要性不言而喻。今天,就让我们走进这座现代化智慧矿山,探寻无人纯电矿卡持续高效、动力不竭的“底层架构”。

无人纯电矿卡编组运行

伊敏矿区概况

伊敏露天矿地处高纬度、高寒地区,位于大兴安岭西麓,呼伦贝尔草原东部,地处伊敏河沿岸。采区所处地势相对平缓开阔,非常适合进行大规模露天开采作业。

唯有身临其境、扎根此地,你才能深刻体会到,年温差近70摄氏度(从-40℃到+30℃)的伊敏矿区,酷似一座淬炼个人意志力的“大熔炉”。

该矿占地面积42.36平方公里,煤炭储量约18.6亿吨,核定年产能达3500万吨。矿区单程运距6-7公里,道路坡度平均5%,上坡路段约占三分之一。

这批运行中的无人电动矿卡搭载564Kwh磷酸铁锂电池组,承载能力90吨,最高运行速度可达40KM/h,并且可在零下40摄氏度的极寒条件下持续作业,电驱系统综合性能达到行业领先水平。

矿卡驱动系统的独特性

首先,让我们简要回顾国产宽体矿卡驱动系统的演进历程。

时间轴拉回到十年前,当驾驶一台手动档燃油矿卡重车上坡时,频繁换挡成了司机们最熟悉也最紧张的操作。新手司机经验不足往往会手忙脚乱、忙中出错,导致车辆溜破,意外状况时常发生。

追根溯源,问题根源在于燃油矿卡的动力传动系统,所搭载的手动变速箱设计本身存有缺陷,或称之为技术局限性。

具体表现为,传统手动变速箱在重车爬坡换挡时总爱“掉链子”,极易出现换挡顿挫、冲击和动力中断,成为长期困扰驾驶员与车队的“老大难”问题。

可是,这一通病会给矿区生产带来致命的安全隐患。

面对这一行业痛点,国内变速箱厂家受制于专利壁垒所困,在可预见的时期内,难以提供有效的解决方案。于是,倒逼矿方出台一项强制性规定:严禁司机在坡道上换挡。

随着新能源汽车产业的崛起,成为破解这一困局的突破点。

2019年之前,第一代纯电动矿卡上市时搭载的驱动系统以单电机为主。虽然永磁同步电机的高效区间比发动机大很多,但电动矿卡的作业场景要求驱动系统,具备极宽的转速与扭矩适应范围。

无论是在空载时的快速加速,还是在重载上坡的大扭矩持续输出,均对驱动系统的峰值扭矩和扭矩响应提出了极高要求。

在重车下坡时,单电动机的效率虽可满足车辆作业需求,但是在重载上坡、空载高速行驶等工况下,电动机的效率会比高效率的区间下降30%左右。

在技术层面,要实现更高的输出功率,单电机驱动系统需要与多档位变速箱配合,但这也带来了新的挑战:多档变速箱在工作时会导致换档动力中断,影响驱动的平顺性与响应性。

在国内电驱企业技术人员持续攻关下,双电机驱动系统应运而生,有效解决了换挡动力中断问题。

双电机驱动系统的核心底层逻辑,在于通过两个高转速电机的并联耦合与模块化变速器的协同,实现动力无缝传递。

其本质,即是一场经精密计算的“换挡接力”。通过系统性的动力冗余与毫秒级协同控制,从根源上消除了因换挡失败,导致车辆溜坡的可能性。

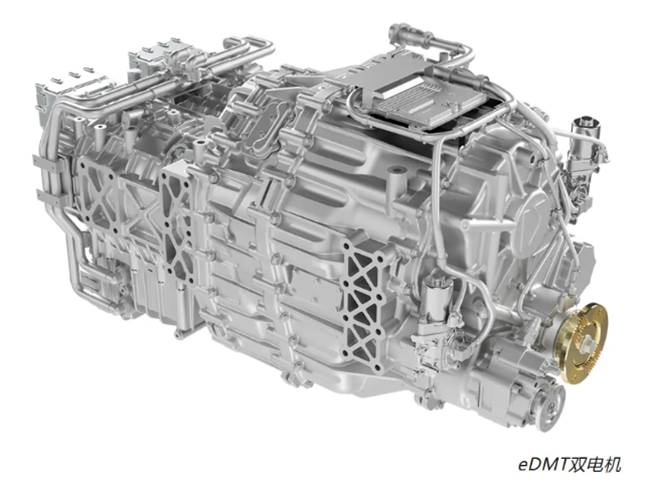

在伊敏矿区,百台纯电动无人驾驶矿卡搭载的电驱总成为凯博易控研制的eDMT驱动系统。截至目前,已实现高强度连续运行258天、总里程超300万公里,并全程保持“零故障”记录。

eDMT电驱系统配备高速油冷扁线永磁同步电机和高可靠性专用变速箱,总输出扭矩超23,000Nm。

变速箱创新采用主动润滑技术,无需搅油显著降低能耗,重载齿轮优化设计后,齿根抗断裂强度提升15%以上,将系统工作寿命提升至30,000小时以上,为强大性能提供持久保障。

需强调的是,这套电驱系统技术最大亮点在于换挡“动力不中断”。

“动力不中断”换挡技术的核心逻辑

如何形象解读这套系统工作逻辑?

可简单理解为:当车辆需换挡时,两个电机A和B有明确分工,其中电机A参与换挡,另一电机B持续输出动力,从而实现毫秒级无缝衔接,彻底消除动力中断。待电机A换挡完成后,两者再重新协同。

双电机系统的“动力不中断”工作模式,基于实时工况与负载需求智能动态调节,而非简单的同时或交替运行。

具体协同由整车控制器(VCU)统筹决策,变速箱控制器(TCU)动力流控制管理电机控制器(MCU)精准执行,实现动力的无缝衔接与高效分配。

该系统支持多种智能工况模式,包括:

单电机模式:适用于轻载或平稳行驶,兼顾能效,主打节能双电机模式:应对重载、爬坡等高负荷需求,提供强劲动力单电机再生制动模式:缓坡轻度制动,能量回收效率较低双电机再生制动模式:强化制动效果,最大化能量回收这一设计既增强了系统适应复杂工况的灵活性,也提升了整车运行的可靠性与经济性。在显著提升驱动效率的同时,有效延长了传动系统的整体使用寿命。

双电机方案的另一突出优势在于解决功率与体积的平衡难题。

传统单一大功率电机面临制造难度高、自重大、体积大等问题,对矿卡这类空间与承载能力均受限的特殊车型而言,布局安装尤为困难。

相比之下,双电机系统通过功率分摊与结构优化,以更小的自重和尺寸,达成相同总功率,为动力布置带来高灵活性和可行性。

值得一提的是,双电机的传动系统相对独立,即便一套突发故障,另一套仍然可以正常运行,不会让矿卡抛锚在半路上,可自行开往维修区。

凯博易控作为国内率先研发该项技术的企业之一,多次派出调研人员深入矿山一线,收集用车痛点,持续深耕矿卡换挡“动力不中断”赛道。

立足应用场景,持续优化迭代。2024年,凯博易控倾力打造的第三代eDMT驱动系统,采用高速扁线油冷电机并联输入结构,搭配eDMT专用变速箱,彻底解决了AMT变速箱换挡动力中断的难题。

自这套系统装车应用以来,不仅摆脱国外厂家多年“卡脖子”,还解决了困扰已久的用车痛点,提升了矿山生产安全性;其应用路径也愈加清晰:从道路到非道路,从验证到普及,从双电机拓展到多电机。

2025年,凯博易控第三代多模电驱动系统(四电机)批量上市,实现了460kW至1120kW额定功率的全覆盖,可全面适配200吨级以下的各类刚性或宽体矿卡。

该系统全系标配无动力中断协同控制技术,在确保百吨级矿卡强劲动力性的同时,显著提升了经济性,成功填补了150至180吨级大型矿卡市场,长期缺乏自研电驱动系统的技术空白,可用于新车研发和后市场“油改电”。

市场展望

基于伊敏矿的百台无人矿卡成功应用,华能集团正计划将该矿的无人矿卡运营规模扩大至300-500辆,并在新疆其他矿区复制推广这一模式。

目前,新疆准东矿区由易控智驾运营的无人纯电矿卡,同样搭载了eDMT电驱系统,并已实现高效、可靠运行近一年时间。

另外,eDMT电驱总成跟随整车批量出口到几内亚西芒杜、印尼、印度、泰国等海外市场,距今平稳运行超一年时间。

展望2026年,技术进步正加速重塑行业格局。在新能源矿卡领域,长期制约行业发展的“动力不中断”技术瓶颈,如今已被赛道头部企业成功突破。

随着以凯博易控为代表的中国自主电驱品牌不断崛起,国产自研技术不仅实现了在矿卡电驱市场的主导地位,更凭借持续突破的核心研发能力,正稳步引领全球矿卡产业向电动化、智能化方向深度转型。(企业投稿)